手握科技创新利剑拓出转型升级新路

黑龙江日报2018-07-03 14:49:48

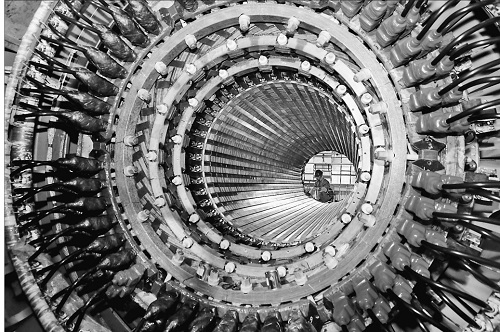

哈电电机职工正在进行神华胜利1号机定子包绝缘工序。 张弘 记者 薛婧 李爱民 摄影

战严冬,这是在产能过剩、需求不足的严峻形势下,我国发电设备制造企业要面临的现实选择。作为我国大型电站设备制造生产基地,有着60多年发展历程的老国有企业,哈尔滨电气集团有限公司(简称哈电集团)也不例外。

困难摆在面前,脚步不能停歇。连日来,记者走进哈电集团,深入哈电集团所属企业,在与车间工人、技术人员、管理者的面对面交流中,逐渐勾勒出哈电集团近年来握紧科技创新利剑,改革攻坚、主动求变的奋进路径。突围中,一个个填补国内空白的产品问世,一个个世界领先的技术出炉,当自主创新成为企业核心竞争力时,抓住市场的手臂也更加强壮。

2017年,在备战严冬的过程中,一份成绩单在哈电人心底点亮了一抹温暖之光——营业收入340亿元,同比增长2.4%,完成年计划110%;利润总额2.1亿元,同比增长0.5%,完成年计划114%。

2018伴着春天的脚步,在焊花飞溅中,在现代化机床的高速运转中,在研发人员的执着探索中,心里充满希冀的哈电人脚步匆匆,奋力奔向“二次创业、再上一流、世界名企”的新征程。

转型——在传统能源的高效清洁利用上趟出新路

每当华灯初上,万家灯火之时,让哈电人引以为傲的是:照亮神州大地三分之一的电能是哈电集团制造的设备发出的。这是哈电集团60多年来一步一个脚印的历史积淀,更是在“三期叠加”严峻形势下的坚实守候。

3月1日7时45分,哈电集团哈尔滨锅炉厂有限公司(简称哈电集团锅炉公司)重容分厂里,戴着安全帽、防护镜、口罩,手持焊枪的白岩麻利地钻进一个内径一米多点的锅炉汽包内,由于空间狭小,他只能蹲着或坐着工作。不多时,汽包里焊花飞溅,汽包两侧的透风装置里也陆续冒出轻烟。大约两个小时,白岩钻出汽包,此时他已汗流浃背。“出来透透气儿,一会儿再进去。”白岩跟记者说。“这是30万千瓦的火电汽包,是原来重容分厂任务量较多的一个工件,这几年这样小容量的火电汽包任务量明显减少,大容量火电产品、大型石化产品以及垃圾炉、生物质炉等越来越多。”

白岩眼里的一少一多,正是哈电集团以科技创新为牵引,驱动企业转型升级的真实写照。

“原来我们做的设备是以传统燃煤和水力发电为主,大约占总产值的90%。在国家绿色发展理念的指导下,我们开始向煤电、水电的清洁高效利用上转型,并进军核电、汽电、分布式能源、生物质发电等绿色能源领域。目前传统能源的高效清洁利用和绿色能源的发电产品已占到集团总产值的60%左右。”哈电集团科技管理部部长王贵告诉记者。

“绿树茵茵,玻璃屋罩洁净明亮,设备安全稳定运行,员工神采奕奕,这儿不像是工厂,更像是一个公园,处处显露着勃勃生机,别有一番风味,这里就是华能安源电厂,它是世界一流的二次再热示范电厂。”这段话是媒体对江西省江萍乡华能安源电厂的描述。而为这一花园式发电厂提供二次再热发电机组的,正是哈电集团锅炉公司。

“在华能安源项目之前,我国没有二次再热机组。安源电厂2台66万千瓦超超临界二次再热机组是国内第一个应用二次再热技术的发电项目,我们为这个项目提供了当时世界上参数最高的二次再热超超临界锅炉。”哈电集团锅炉公司副总工程师兼锅炉设计开发处处长夏良伟向记者介绍。二次再热这项技术以其复杂性和特殊性著称,是目前世界领先的发电技术。其通过将做功后的高压蒸汽返回锅炉再次加热,提高了蒸汽膨胀过程的干度、焓值,使蒸汽做功能力进一步增强,比常规一次再热机组效率提高约3%,同时此项技术实现了二氧化碳减排约3.6%,具有高效率、低能耗、低排放等优势,是大型燃煤机组的发展方向。

如今,华能安源电厂二次再热机组已经平稳运行了两年多,这期间,哈电集团锅炉公司的二次再热技术载誉不断,并在市场开拓上一马当先,在全国十余个二次再热项目中,哈电集团锅炉公司市场占有率达50%,领跑二次再热市场。

2015年12月,华能莱芜百万千瓦超超临界二次再热机组锅炉一次性满负荷通过168小时试运行,再次印证了哈电集团二次再热技术的可靠性和先进性。该机组成为我国乃至世界唯一达到623摄氏度运行参数的百万千瓦二次再热锅炉,锅炉效率超过95.3%,是目前世界上效率最高、能耗最低、指标最优、环保最好的火电机组,一举成为世界绿色煤电的标杆机组,并创造了“水压试验压力最高、从水压试验到机组点火吹管用时最短、从并网发电到完成168小时试运用时最短”等多项纪录。

“二次再热技术的成功,为深入研究700摄氏度超超临界发电技术提供了强有力的技术支撑,目前我们正在做可研。”王贵说,实现煤的高温和大容量燃烧是传统火电清洁高效利用的核心技术。一直以来锅炉实现的是煤的620摄氏度燃烧,目前哈电集团正在攻克630摄氏度燃烧,并且已中标了中国神华集团的清远项目,将要为该项目提供2台100万千瓦超超临界燃煤发电机组,这两台机组在运行后将实现630摄氏度燃烧,届时还将创造新的世界之最。

赶超——坚定科技兴企道路叫响自主创新品牌

“哈锅的就是世界的”、“我们做的机组是目前世界容量最大的”、“这是我们完全自主研发的产品”……几天来,记者深入哈电集团所属的各大企业,在聆听每个企业主管技术负责人介绍时,最令人欣喜的是,在各项技术的世界最前沿企业将自主知识产权牢牢握在了手中。

“大约1978年开始,借全国改革开放的东风,我们在技术上开启了引进、消化、吸收、再创新的道路,到了2010年左右,当我们的技术达到世界先进水平的时候,很难再引进更高的技术,于是我们开始了自主创新之路。”王贵告诉记者。

3月2日10时,记者走进哈电集团哈尔滨电机厂有限责任公司(简称哈电集团电机公司)水电分厂重型车间,一个四米多高的巨无霸迎面耸立着。“这是为世界单机容量最大的白鹤滩水电站生产的1000兆瓦水电机组第三台座环。”水电分厂副厂长马文豪告诉记者。就在2017年11月18日,他们已成功向白鹤滩水电站发运了首台精品座环。这标志着哈电集团电机公司潜心钻研多年的1000兆瓦水电机组关键技术攻克了多项世界性技术壁垒,迈入世界水电“无人区”,实现了历史性的跨越,彻底奠定了中国水电技术的世界领导者地位,手握自主知识产权的哈电集团也站在了世界水电之巅。

站在“巨无霸”座环下,记者看到一个大柱子在座环里匀速运转。“这个大柱子可不一般,这是我们针对座环的制造需要自主研发的。”马文豪有些得意地向记者介绍,白鹤滩水轮机座环最大直径17.2米,目前市面上最大的立车才16米,若用16米立车按照传统模式加工座环,需要N次调整这个超过500吨的巨无霸,费时费力,精度还不好把控。而我们根据座环特性研发的“座环专机”,无需挪动座环,而是通过“座环专机”的旋转对座环进行车序,省时省力,精度也大大提高。“你看这地面,看似普通的木板,其实这是重载平台,能承重上千吨呢。随着产品不断创新,规格不断增大,我们不能为每个新产品建个新厂房,但我们可以改造,时刻保持最先进的生产制造能力。”马文豪说。

在自主创新的道路上,即使身处严冬,哈电集团在科技创新上的投入也毫不吝啬,每年达到14.3亿元,占销售收入的4.2%。

2012年,哈电集团锅炉公司投资近2亿元建设了目前世界上热容量最大、系统最完善、控制最先进、最接近工程实际的清洁高效燃烧试验平台,具备煤质化验与特性研究、冷态试验、热态试验、数值模拟等功能。该平台当年开建当年投用,自建成以来,已经开展了国内外动力用煤特性分析、新疆准东煤和哈密煤结焦特性研究等20余项重大科研项目。

近两年,哈电集团哈尔滨汽轮机厂有限责任公司(简称哈电集团汽轮机公司)投资近十亿元建设了现代化的叶片分厂、军工分厂和核电三个新厂房。其中叶片分厂里全都是最先进的数控机床设备,仅五轴数控机床就多达50台。

一片硕大的LED显示屏上,数据不停地更迭着,这些数据即时显示着每台机器的运转状态,工人干没干活,效率如何,一目了然。这是3月5日,记者在哈电集团汽轮机公司叶片分厂看到的一幕。一排排整齐排列的数控机床是这个车间的标配,瑞士斯特拉格、意大利法拉利,这些世界最知名的数控机床品牌随处可见。在一台五轴联动机床前,记者停下脚步,透过玻璃窗望向机床内部,伴随着不停喷洒的冷却液,叶片按照既定型线有条不紊地经历着“铣礼”。“五轴联动是五个轴可以一起工作,一次装卡就可以把所加工叶片加工面全部加工出来,对叶片质量和一致性较以往有很大提高,而且效率也提高近三分之一。”哈电集团汽轮机公司叶片分厂党总支书记、副厂长赵宇泉说。

“只有通过科技创新推动产品升级换代,才能占领市场实现企业的良性发展。”哈电集团汽轮机公司研究院副院长杨晓辉告诉记者。大约从1995年开始,由于原有的传统火电技术已经落后,哈电集团汽轮机公司的产品缺乏市场竞争力,企业出现亏损,一度从原来的“哈老大”跌落到“哈老三”,甚至跌出了国内汽轮机行业第一梯队阵营。2012年起,公司瞄准汽轮机技术前沿,重新建立了一套具有国际竞争力的技术体系,进行了包括多级高效小焓降反动式通流技术、高效叶型、切向进汽结构、N+1轴系等技术的自主研发,并将这些新技术应用于超临界35万、超超临界66万和百万机组中,目前这些拥有自主知识产权机组的技术水平均已达到国内先进水平,并逐步靠近并赶超国际先进水平,为公司重回一流奠定了坚实的基础。2017年,哈电集团汽轮机公司实现盈利1亿元,重回国内行业第一梯队。

突破——打开绿色能源领域“另一扇窗”

就在记者深入哈电集团所属各企业采访时,哈电集团锅炉公司燃煤耦合生物质发电市场传来重大喜讯,成功中标大唐吉林长山热电厂660MW超临界燃煤发电机组耦合20MW生物质发电改造示范项目总承包合同,该项目为国内首个最大国家级燃煤耦合生物质气化发电技术改造试点示范项目,具有重大的实践意义。拿到该项目,标志着哈电集团锅炉公司新产业开发取得实质性突破,在加快转型升级、实现动力变革方面迈出了坚实的一步,一举成为燃煤耦合生物质发电领域“引领者”。

“随着国家对环境保护要求的不断提高,生物质等可再生能源利用的重要性逐渐增加。2016年国家提出,‘十三五’期间国家将力推煤电+生物质、煤电+污泥、煤电+垃圾、煤电+光热等‘四个耦合’发电。我们大胆创新,先试先行,于2016年底大力推进‘四个耦合’研究。”哈电集团锅炉公司锅炉研究所副所长黄莺告诉记者,利用自主建设的高效清洁燃煤电站锅炉国家重点实验室,哈电集团锅炉公司进行了大量的燃烧试验研究和积累,自主研发了燃煤耦合垃圾、生物质等发电技术,垃圾焚烧与大型燃煤机组耦合发电技术于2017年年底率先通过国家能源局评审,对破解秸秆直焚顽疾和城市垃圾处理难题提供了新的解决方案,走在了行业前列。

“我们的燃煤耦合生物质发电技术充分结合了哈锅流化床技术与大型燃煤机组技术特点,采用自主研发的先进生物质循环流化床气化耦合发电工艺,具有用电率低、产气率高、灰渣量少、安全可靠等特点,经济效益和社会效益都很显著。”黄莺说,在自主研发燃煤耦合垃圾、生物质等发电技术的同时,哈电集团锅炉公司将进一步推进燃煤耦合污泥发电、燃煤耦合光热发电等技术研究,优化资源配置,为建设美丽中国贡献哈锅智慧、哈锅方案。

经过多年不懈努力,哈电集团打开了绿色能源领域“另一扇窗”。

“我们可以说是集团中转型升级最成功的一家企业,主业由原来单一的电动机产品变成核电和民用电机共同发展的企业,而且核电占公司产值和营销比重已超过70%。”哈尔滨电气动装设备有限公司(简称哈电集团动装公司)副总工程师、核电部部长索文旭在接受记者采访时高兴地说。从2007年进入核电领域,哈电集团动装公司充分学习了很多国外的先进设计方法和理念,并在自主创新的道路上不断求索,目前已成为国内唯一同时具有轴封型核主泵及其主泵电机、三代核电屏蔽型主泵电机生产制造能力的骨干企业,特别是核主泵已实现了全面的国产化,掌握了核主泵核心设计技术和制造技术,并自主研发了世界上功率、重量、体积最大的三代核电CAP1400屏蔽主泵电机。

3月6日,记者走进哈电集团动装公司核电制造车间,在一个独立的空间内,一个大型全流量试验台正在对“华龙一号”首台轴封泵做全流量试验。据核电制造部副部长李家华介绍,该试验台是国内唯一的轴封式核主泵全流量试验台。

“在压水堆核电站中,屏蔽主泵是技术难度最大的设备之一,被喻为核电站的‘心脏’,驱动着反应堆‘冷却剂循环’,完成能量交换。”哈电集团动装公司副总工程师、设计部部长李藏雪告诉记者,在该主泵的设计、开发过程中,公司形成各类技术分析报告100余项;在主泵电机的制造过程中,完成了定子屏蔽套高压氦气检漏、转子屏蔽套热套、飞轮超速试验等102项关键技术的突破。同时,通过国家重大专项的资金支持,公司建造了四个专用试验台:内部流场试验台(验证电机内部流场性能)、屏蔽套疲劳试验台(验证国产化屏蔽套材料性能)、轴承试验台(验证大尺寸水润滑双向推力轴承性能)、电机空载试验台(验证电机空载性能)。为保证样机的顺利制造,公司还配套制造了400多项专用工装工具,为高质量的产品制造奠定了基础。

“核主泵已成为公司转型升级新亮点。2017年12月,公司承制的中国首台国产化AP1000追加主泵屏蔽电机项目成功发货。截至目前,公司核电的订货额累计超过百亿元,每年以30%的比例递增。”索文旭说,在煤电下滑的情况下,企业发展呈上升趋势,这是科技创新驱动转型升级的最好成果。(记者 薛婧 李爱民)